工艺计算:

工艺方案的确定:

考虑到该零件锥形部分成形高度h=7.5<(0.25~0.3)d2=9.75~11.7,属于浅锥形件,毛坯的变形程度不大,故能一次拉成,但按锥形件成形规律,须先拉伸成直径等于锥形件大端直径的圆筒形。

由于锥形底部及侧面的3个φ5mm孔的冲切直接与锥形拉伸成形有关,因此宜在锥形部分成形后加工,否则易产生孔变形。冲压检测

根据上述分析及工艺计算,按传统工艺一般可制定出如下工艺方案:落料→第一次拉伸→第二次拉伸→拉成锥形→修边→冲各孔。

即:整个零件的加工由6个工序、6副模具完成。

考虑到锥形拉伸为浅锥形件拉伸,变形量不大,对已拉伸的零件口部影响很小,可以考虑将第二次拉伸与修边复合;又由于落料直径φ38.5mm与第一次拉伸筒形外径φ21mm两尺寸相差较大,能保证落料-拉伸上模壁厚有足够的强度,两工序有复合的条件;锥形拉伸与冲底孔及侧孔两工序通过合理的模具设计当然也能实现复合,但使模具设计变得复杂,模具制造也很困难。

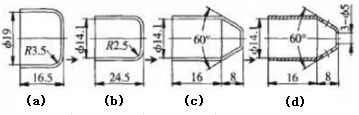

为进一步提高企业效益,同时针对企业生产加工能力,决定对上述6个工序进行有效复合为4个,制订工艺方案如图所示,即:先落料并首次拉伸(a)→第二次拉伸并挤边(b)→拉成锥形(c)→冲底孔及侧孔 因此,整个零件由4个工序完成加工,需要设计4副模具,即:落料-首次拉伸复合模→第二次拉伸-挤边复合模→锥形成形模→冲孔模。